3.1技術簡介

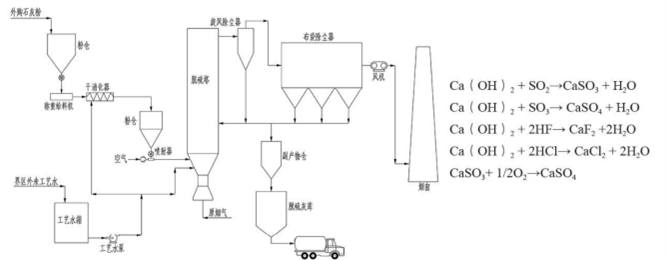

循環流化床煙氣脫硫技術,在空氣預熱器和除塵器之間安裝循環流化床系統,鍋爐排出的未經除塵或經除塵后的煙氣從脫硫塔底部布風板進入,脫硫塔下部為一文丘利管,煙氣在喉部得到加速,在漸擴段與加入的消石灰粉和噴入的霧化水劇烈混合,SO2、SO3 及其它有害氣體,如 HCl、HF 等與消石灰發生反應,生成 CaSO3·1/2H2O、CaSO4·1/2H2O和CaCO3 等。反應器內的脫硫劑呈懸浮的流化狀態,反應表面積大,傳熱/傳質條件很多,且顆粒之間不斷碰撞、反應。隨后夾帶著大量粉塵的煙氣進入除塵器中,被除塵器收集下來的固體顆粒大部分又返回流化床反應器中,繼續參加脫硫反應過程,同時循環量可以根據負荷進行調節。由于脫硫劑在反應器內滯留時間長,因此使得脫硫效果和吸收劑的利用率大大提高。另外,工業水用噴嘴噴入反應器下部,以增加煙氣濕度降低煙溫,從而提高了脫硫效率。循環流化床煙氣脫硫系統主要包括給料系統、反應器系統、物料循環系統、噴水系統、旁路煙道。

3.2工藝流程

3.3適用領域

① 燃料含硫量在1%以下;

② 裝置臨近居民區,對白色煙羽現象較為敏感地區;

③ 裝置周邊地區有生石灰粉來瀕;

3.4性能特點

① 在鈣硫比為 1.1~1.5 時,脫硫效率可達 90%以上,是目前各種干法、半干法煙氣脫硫工藝中最高的;

② 采用獨立的煙氣增濕系統,亦即增濕水量僅與反應塔出口的煙氣溫度有關,而與煙氣中的 SO2 濃度、吸收劑的噴入量等無關;

③ 無脫硫廢水排放,且脫硫副產品呈干態,不會造成二次污染,對綜合利用和處置堆放有利;

④ 能有效脫除SO3、氯化物和氟化物等有害氣體,其脫除效率遠高于濕法工藝,達 90%~99%,因而對反應塔及其下游的煙道、煙囪等設備的腐蝕性較小,可不采用煙氣再熱器,對現有的煙囪可不進行防腐處理,直接使用干煙囪排放脫硫煙氣;

⑤ 脫硫后煙塵既可用靜電除塵器,也可用布袋除塵器捕集;